プレスリリース

2025年11月18日

JFEテクノリサーチ、金属部材の破壊限界予測技術を確立

原子炉圧力容器や建築構造物の部材開発・設計における信頼性向上に貢献

JFEテクノリサーチは、金属部材からなる構造物の破壊限界を高精度に予測する局所変形評価技術を確立し、受託評価サービスの提供を開始しました。原子力、建築分野において、より信頼性の高い構造物の開発や設計を支援することで、社会の安全、安心に貢献します。

金属部材では、脆性破壊(ほとんど塑性変形を伴わずに急激な破壊が進行する現象)と延性破壊(塑性変形を伴いながら破壊が進行する現象)の両面からの検討が必要です。本技術は、従来困難だった高ひずみ領域における局所的な変形の正確なトレースを、「シルエット計測法」と呼ばれる、計測カメラを用いた連続的な断面形状測定方法で可能にしました。これによって、部材の延性破壊特性の解析に必要な「真応力-真ひずみ曲線」などのパラメータを高ひずみ領域においても実測できるようになりました。取得したデータは延性き裂発生点などの推定に活用でき、破壊現象の予測精度向上を通じてより信頼性の高い部材の開発、設計を支援します。

背景と技術的特長

近年、原子力プラントや社会インフラの老朽化が進む中、特に原子炉圧力容器や建築構造物といった重要構造部材においては、その信頼性評価の重要性がますます高まっています。従来これらの部材の破壊挙動は、主にCTOD(き裂先端開口変位)試験、KⅠC(線形弾性破壊靱性)試験、JⅠC(弾塑性破壊靱性)試験などの規格化された試験方法によって評価されてきましたが、これらはいずれも疲労き裂や溶接欠陥などを想定した、欠陥を起点としたき裂の進展による破壊を対象とした材料特性評価試験であり、局所変形を伴う延性破壊挙動を評価するものではありませんでした。

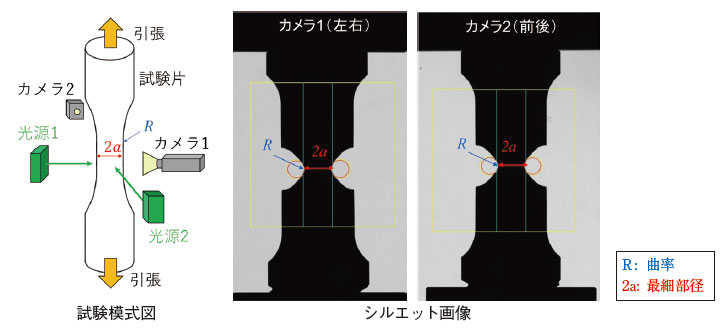

応力集中部の局所変形を考慮した強度評価には真応力-真ひずみが用いられます。シルエット計測法では引張試験中の断面シルエット画像より局所変形部の曲率(R)および最細部径(2a)を計測し、真応力-真ひずみや応力三軸度を測定します。直行2方向からの同時計測による材料異方性を考慮した評価も可能です。

これまで構造物における延性き裂発生など延性破壊の解析は、材料の物性値を元にしたシミュレーションに頼らざるを得ない状況でしたが、実機を模擬した試験体による局所的な変形挙動を計測し、そのデータを元にした解析のニーズが高まっております。ところが、特に大きな変形が起こる領域における実験的な計測は難しく、より精度の高い解析手法が必要でした。

JFEテクノリサーチが新たに確立したシルエット計測法は、試験片の断面形状を2台の計測カメラで連続的に測定し、その値から取得される真応力-真ひずみ曲線を用いた限界真ひずみ量の推定や、応力三軸度といった破壊挙動を理解する上で重要なパラメータを収集します。これらの実測値をCAE解析に適用すると、より正確な延性破壊をシミュレーションでき、信頼性が高い部材の開発や設計に有益な情報を提供します。

シルエット計測法評価事例

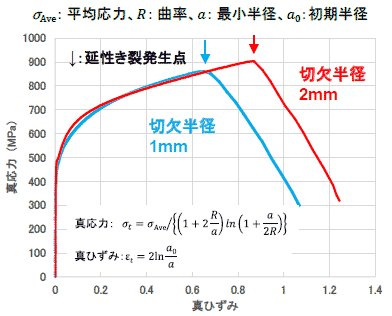

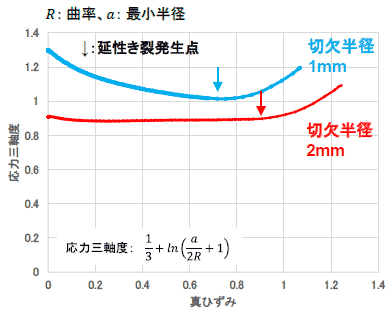

金属丸棒試験片でシルエット計測法を用いて引張試験を実施し、真応力-真ひずみ曲線、応力三軸度、延性き裂発生点を求めた事例です。半径1mmおよび2mmの切欠きを入れた試験片で比較を行った結果、応力が集中しやすい切欠き半径の小さな1mmの試験片では応力三軸度が高くなり、低応力で延性き裂が発生しました。

真応力-真ひずみ曲線

応力三軸度-真ひずみ曲線

計測カメラで切欠きの曲率や最小半径を計測しながら丸棒試験片の引張試験を行うことで得られた、真応力-真ひずみ曲線から延性き裂発生点が推定可能です(左図)。応力集中が高い切欠き半径の小さな試験片(図中青色)では応力三軸度が高くなり(右図)、低応力で延性き裂が発生していることがわかります。このような実測値を用いてCAE解析を行うことで、破壊挙動について従来よりも正確なシミュレーションができます。

期待される効果

シルエット計測法による実測データをもとにCAE解析を行うことで、破壊挙動をより精緻にシミュレーションできます。JFEテクノリサーチではCAE解析を含めたワンストップでのソリューション提供も行っており、原子力分野や建築・土木分野など社会で広く使われる構造部材の安全性、信頼性の向上に寄与してまいります。

詳細は下記ホームページをご覧ください。

https://www.jfe-tec.co.jp/jfetec-news/80/3p.html

関連リンク・関連記事

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777