JFE-TEC News

No.17「CAEにおける有限要素法による数値解析事例(2)」

JFE-TEC News No.17号 ナノの世界を拓くULV-SEM-EDX元素マッピング 他 記事一覧

CAEにおける有限要素法による数値解析事例(2)

全文 PDF (1.4 MB)

No.17 ナノの世界を拓くULV-SEM-EDX元素マッピング 他

CAEにおける有限要素法による数値解析事例(2)~数値シミュレーションによるプレス成形性の評価~

有限要素法解析プリポストおよびプレス成形解析ソフトの進歩によって自動車パネルなどの大型部品の成形性予測に有限要素法解析による数値シミュレーションが現在利用されています。

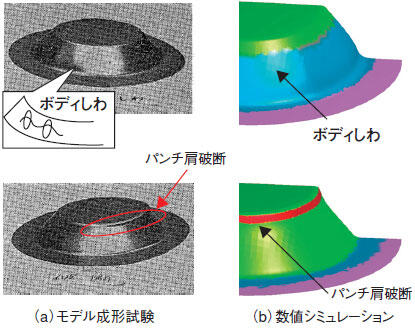

円錐台モデル成形試験結果

図(a)は、円錐台成形試験後の状況を示しています。上段の図はしわ押さえ力(BHF=)10tonで成形した場合であり、斜め壁部にしわが発生しています。下段の図はBHF=30tonで成形した場合であり、パンチ肩に破断が見られます。

数値シミュレーション結果

図(b)には、有限要素法解析法プレス成形シミュレーションソフト(DYNAFORM)による円錐台成形解析結果を示しています。一般に成形性へのしわ押さえ力の影響は大きく、BHF=10ton,30tonの2条件に対する解析結果を色分け区分したひずみ状態で示すと、青色(しわ発生傾向の高いひずみ領域)が斜め壁部に見られます。一方BHF=30tonの場合には、赤色(破断発生傾向の高いひずみ領域)がパンチ肩に存在しています。

数値解析結果と試験結果と の比較

プレス成形は、しわと破断の発生しない成形条件で行う必要があるので、予め成形性を予測することが重要です。数値シミュレーションによるしわと破断の予測結果(b)は、モデル試験結果(a)とよく一致しています。現在、自動車部品などの複雑な形状に対して数値シミュレーションによってしわと破断の予測をするだけでなく、多段成形における成形性予測や必要な部分をトリムした後の成形品の形状寸法の予測(スプリングバック予測)も可能となっています。

当社では、素材に対する知識と経験からプレス成形時の解析ニーズにお応えします。

図 円錐台成形の解析結果と試験結果の比較

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777