材料試験

材料評価・解析ソリューション

JFEテクノリサーチの材料評価・解析ソリューション

近年開発が進んでいる高強度鋼板や難加工金属においては、信頼性の高い材料データ・CAEモデルが不十分で精度の高いCAE結果が得られず、その後の試作検証にて要求されたパフォーマンスが得られず開発プロセスの手戻りが生じ、多くの時間とコストを要していました。

JFEテクノリサーチが提供する新ソリューションの最大の特長は、材料選定から始まる長い開発プロセスにおいて、長年蓄積した金属材料に関する知見を結集し、複数の機械試験の結果を総合することで信頼性の高いCAEモデルを構築し、CAEを活用した部品開発の期間短縮に大きく寄与する点にあります。さらに、開発段階の部品をモジュール単位で性能検証(衝突性能,剛性性能)することで、部品性能の信頼性向上に貢献します。

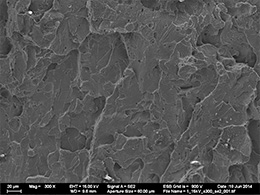

材料破断ミクロ解析

材料破断ミクロ解析

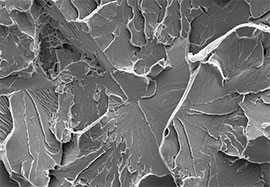

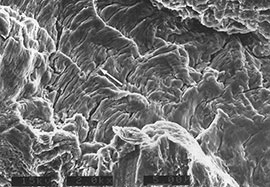

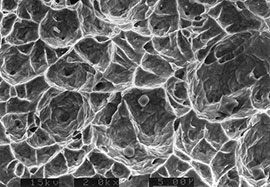

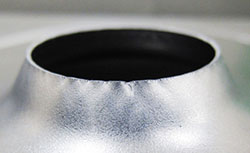

金属部品の成形でよく生じる不具合は、金属材料の破壊です。金属の加工限界を超えた時に生じる破壊では、破壊の原因ごとに特徴的な破面形態が観察されます。このため、金属が破壊したときにはその破面を観察することが基本的な原因調査の流れです。延性破壊、脆性破壊、へき開破壊、粒界破壊の破壊形態を金属組織や成分偏析の視点で解析し、原因を提案します。

評価項目

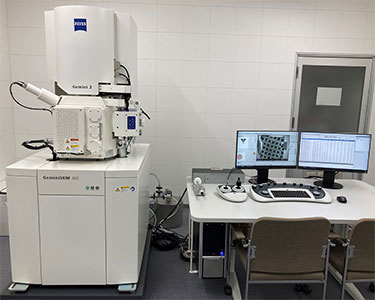

走査電子顕微鏡 (Gemini-SEM460)

高感度EDX搭載FE-TEM(Talos F200X)

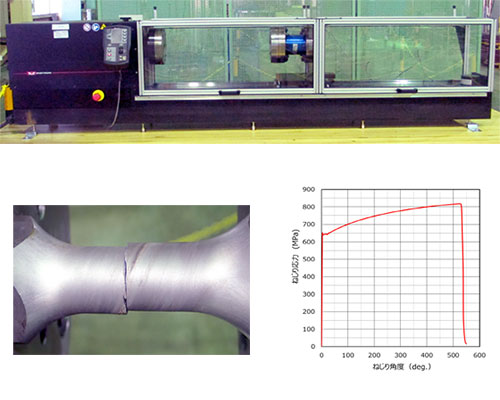

機械的試験

機械試験

金属材料の加工や金属部品の性能を表現する基本的な試験を機械試験といいます。機械試験では、引張強さ、限界曲げ半径、FLD(加工限界曲線)、応力三軸度、応力反転試験値などを求め、加工の観点から材料の加工限界を数値化します。目的とする形状と必要性能が決まれば、それを基準にした材料適性が数値で判断できるようになります。特に使用量が拡大し、種類が豊富な高強度鋼やアルミ合金板などは材料ごとに機械試験値を測定することが重要になります。

評価項目

-

穴広げ試験

FLD試験

応力三軸度依存破断試験

VDA曲げ試験

二軸引張試験、応力反転試験

高速変形試験

CAE材料モデル

CAE材料モデル

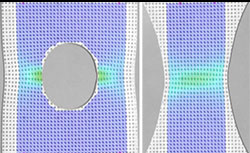

金属材料の加工は経験に頼ってきました。近年のコンピューター性能の顕著な向上は、小型ワークステーションでの計算を可能としたため、難成形材の加工の可否をCAEで判断し、不具合の改善策もCAE上で検討可能になってきました。CAE計算によって従来よりも開発費を抑え開発期間の短縮も可能です。CAEで高精度に計算するには、高精度計算に必要なパラメータを実際の材料で取得することが必要です。金属材料は成分と製造方法の組み合わせで特性が大きく変わることから一般文献値ではなく使用材料を用いたパラメータ実測が重要です。

-

評価項目

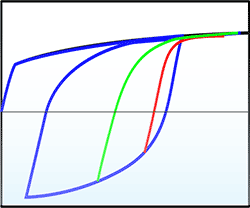

- YU(Yoshida-Uemori)モデル

- 降伏曲面モデル

- ひずみ勾配破断クライテリア

- ひずみ速度依存モデル

- 速度面圧依存摩擦モデル

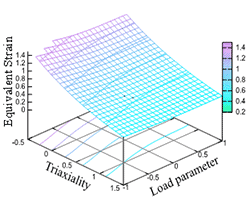

- 応力三軸度依存破断クライテリア

-

YUモデル

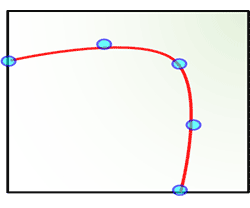

降伏曲面モデル

応力三軸度依存破断クライテリア

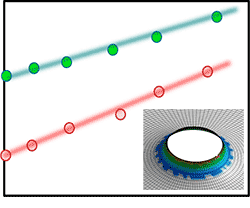

ひずみ勾配破断クライテリア

プレス成形と不具合対策・解析

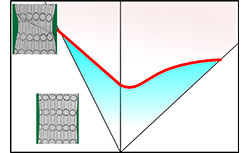

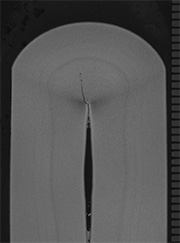

金属薄板の成形では、板内部もしくは端から破壊が始まります。破壊の始まった位置およびその破壊が生じる成形様式から、割れを抑制する成形プロセスを提案します。

対策例

- 冷間プレス成形の不具合解析

- 伸びフランジワレ解析

密着曲げ

試験片

マクロ組織

Zn(亜鉛)

マッピング

擬へき開状破面

冷間プレス成形の対策提案

伸びフランジワレ予測・対策

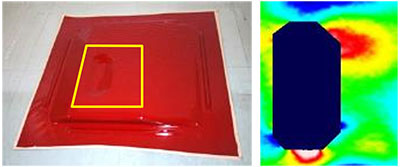

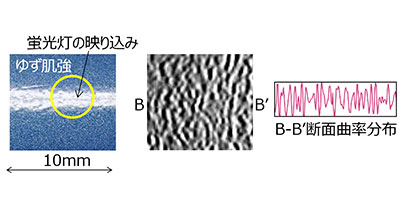

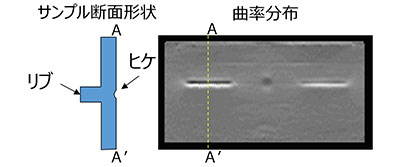

外板パネル評価・解析

金属板パネルは意匠性が重要です。成形での歪やへこみは、意匠性を低下させ金属そのものの持つ美しい外観を損ねることになります。表面に写った像の変形、成形時の凹凸による平坦度の劣化具合は従来目視による官能評価が主体でした。これらを定量化することで個人や経験に依存した優劣判断を排除し、安定した品質であることを確認できます。

評価項目

-

プレスパネル面歪分布

塗装表面のゆず肌測定(樹脂)

射出成型品(ヒケ)

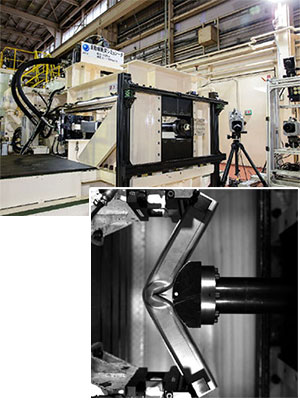

モジュール部品衝突試験・解析

成形部品または、それらの接合体としてのモジュールの性能を評価します。構造体としての静的な強度と衝突変形を模擬した高速い変形の両方で部品設計、モジュール設計の検証やCAE計算の妥当性評価が欠かせません。実部品でモジュールの性能を実測しデジタル空間の構造物性能を現実に確かめます。

評価項目

-

大開口落錘試験機

自動車衝突シミュレーター

ねじり剛性試験

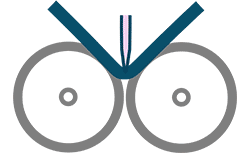

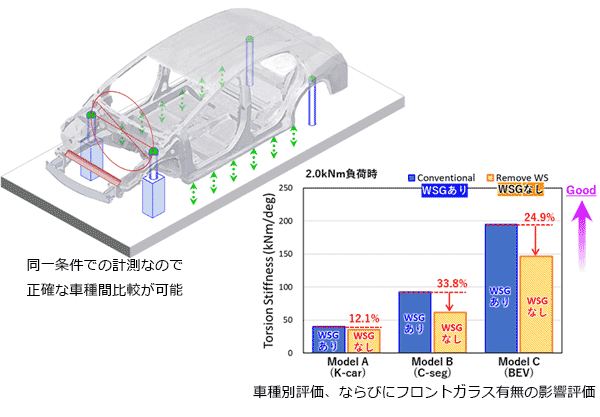

自動車剛性評価・性能解析

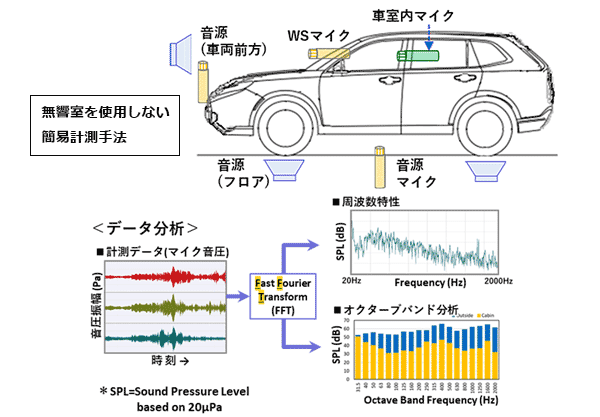

電動化やCN対応による車両構造の変革は、車体性能の要求レベルにも影響します。接着接合の採用拡大や駆動用バッテリケースの装着は車体剛性を変化させて、操安性・乗り心地など商品性に影響。電動化によるエンジン音の消失は、車内透過騒音の特性と寄与比率を変えて、対策手法の優先度に影響する可能性があります。 NVH関連の車両性能評価について簡易評価手法を開発し、実車体によるベンチマークを行っております。

- ホワイトボディのねじり剛性評価

- 車外からの透過騒音特性分析

-

ホワイトボディのねじり剛性評価 -

車外からの透過騒音特性分析

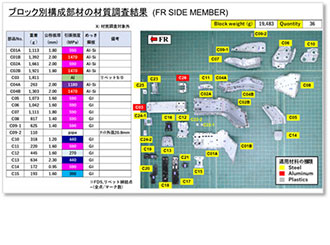

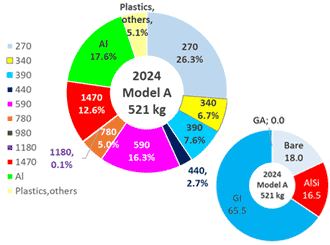

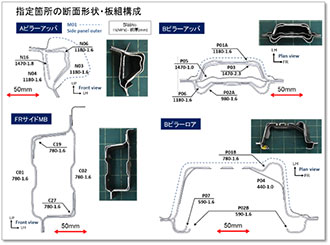

車体構成材料調査データ

10年以上の調査実績を持つ独自の市販車ボディ構造調査データベースから、ご希望車種の調査データを提供いたします。全調査項目を含む車種別レポートのほか、必要な車種・部品・調査項目に絞ったデータを使ったカスタムメイド分析にも対応いたします。ボディのほかにサブフレーム、シート骨格のデータも一部保有しております。

- ブロック別構成材調査結果

- 材料別、鋼板強度別重量比率分析

- 主要骨格の断面形状・構成分析

車体構造調査アーカイブデータ事例

-

ブロック別構成材調査結果 -

材料別、鋼板強度別重量比率分析 -

主要骨格の断面形状・構成分析

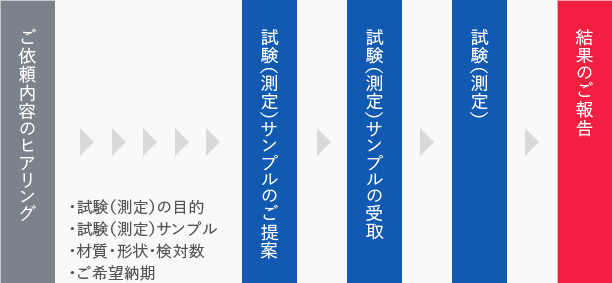

作業の流れ

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777