材料試験

硬さ試験

JISやASTMなどに規定された、ビッカース硬さやロックウエル硬さなどの各種硬さ試験を実施いたします

硬さ試験とは

硬さ試験は、圧子と呼ばれる角錐あるいは球状の端子を特定の荷重で材料に押し付けたり落下させたりして、その押し付け跡である圧痕のサイズや押し込み深さ、圧子の跳ね返り高さ、あるいは、押し込み深さと荷重の関係から材料の硬さを評価する試験であり、JISにはビッカース硬さ試験、ロックウエル硬さ試験、ブリネル硬さ試験、ヌープ硬さ試験、ショア硬さ試験、超微小負荷硬さ試験などが規定されています。

装置には、据え置き式とハンディ式があり、ハンディ式の中には超音波により共振周波数を評価することで硬さを求めるものもあります。また据え置き式の中にはSEM内で実施するものや高温で測定できるものなどもあります。

なお、硬さには絶対的な単位はなく、それぞれの方法で求めた硬さの値は異なりますが、目安として各々の硬さに換算することが可能です。さらに硬さは引張強度と相関することも知られており、参考値として引張強度に換算することもできます。

主な硬さ試験の概要

| 分類 | 試験名 | 試験方法 | 規格 |

|---|---|---|---|

| 押込み硬さ | ビッカース硬さ試験 | ダイヤモンドの正四角すい(頂角136°)を試料に押し込む | JIS Z 2244 ASTM E92 ASTM E384 |

| ロックウェル硬さ試験 | 1)頂角120°のダイヤモンドの円すいを試料に押し込む 2)鋼球を試料に押し込む |

JIS Z 2245 ASTM E18 ASTM E370 |

|

| ブリネル硬さ試験 | 超硬合金球あるいは鋼球を試料に押し込む | JIS Z 2243 ASTM E10 ASTM A370 |

|

| 反発硬さ | ショア硬さ試験 | ダイヤモンドハンマを一定の高さから試料に落下させる | JIS Z 2246 |

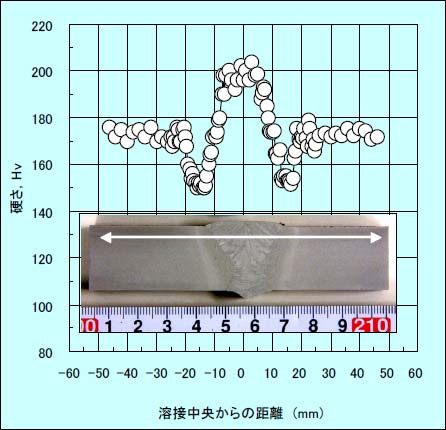

試験事例 広域硬さ分布測定(マイクロビッカース)

最大50×300 mmの広範囲において、ご希望の位置や測定ピッチでビッカース硬さ測定が可能です

- 50×300 mmの試料ステージを設置しており、広範囲において自動硬さ測定が可能です。

- 100 gから10 kgまでの試験荷重レンジを設けており、材料の硬さに応じて変化させることが可能です。

測定条件

-

試験項目 内容 試料測定範囲 最大50×300 mm 試験力 100 g (0.9807 N)

200 g (1.961 N)

300 g (2.942 N)

500 g (4.903 N)

1 kg (9.807 N)

2 kg (19.61 N)

5 kg (49.03 N)

10 kg (98.07 N) -

測定例

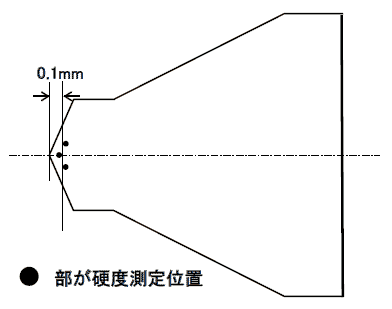

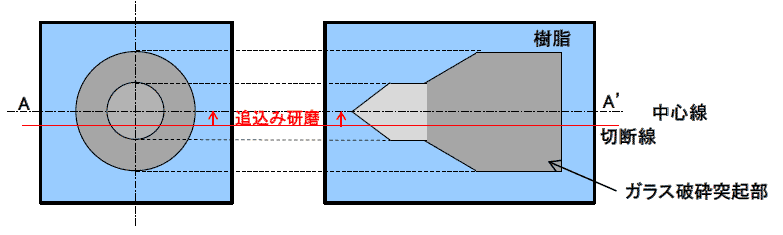

試験事例 自動車用緊急脱出支援用具の硬さ試験

JIS D 5716 自動車用緊急脱出支援用具に準拠した硬さ試験に対応いたします

-

対象試料 自動車用緊急脱出支援用具のガラス破砕突起部 試験項目 「ガラス破砕突起部の硬さ」 JIS D 5716 7.1項準拠 硬度測定 JIS Z 2244

測定荷重:0.9807 N

試料数:3個

測定点:各試料 3点試験規格 HV760以上 -

突起部先端断面の硬さ測定位置

硬さ試験要領

ガラス破砕突起部先端切断 ⇒ 樹脂埋め込み ⇒ 切断 ⇒ 中心線(A~A')まで追込み研磨 ⇒ 研磨面先端にてビッカース硬度測定

* JIS D 5716 の他の調査項目についてもご相談ください

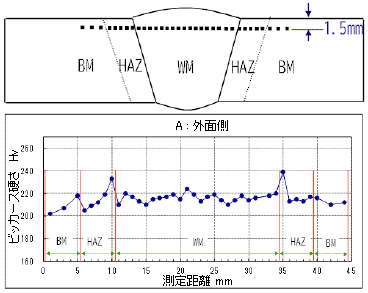

試験事例 試験体画像撮影機能付き全自動ビッカース硬さ計

撮影した試験体の画像に対し測定位置を直接指定することで、正確で効率的に測定できます

- ビッカース硬さ試験機は、微小領域の測定を目的とするため、通常は広領域(試験片全体)を確認して測定位置を指定することができません。このため、測定位置の指定は、座標計算等確認項目が多く、煩雑な作業となっています。当社の全自動ビッカース硬さ計は、広領域の撮影画像へ直接、測定位置を指定できるティーチング機能を備えており、正確で効率的な測定位置指定を実現しました。

- 多彩な測定パターンを内蔵しており、高解像度カメラの形状認識機能との組み合わせにより、多様な測定を効率的に実施できます。

- 大型の自動ステージを備えており、大型試料の測定や複数個の試料の連続測定を効率的に実施できます。

測定可動域:105mm×145mm 高さ制限:20mm

ティーチング機能の活用例(溶接部測定)

マクロ組織の撮影画像から溶接部の各領域を正確に確認できます。また、マウスで指定した測定点数やピッチを視覚的に確認できるため、正確な測定位置指定を効率的に実施できます。

高解像度カメラを活用した測定パターン

高解像度カメラによる試験片エッジ部の自動認識機能と、内蔵する測定パターンを組み合わせることで、複雑な形状の試料の測定位置指定を効率的に実施できます。

-

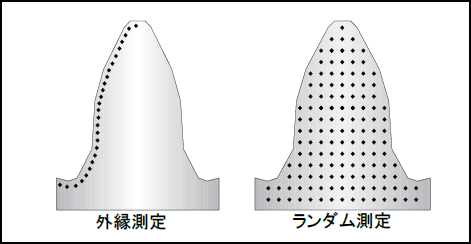

内蔵する測定パターン

外縁測定 試験片の外周部を測定 マトリック測定 等間隔で指定領域の全面を測定 ランダム測定 マウス指定の基準点から指定間隔で測定 円測定 マウス指定の基準点から指定距離を円状に測定 -

外縁測定とランダム測定要領(歯車の例)

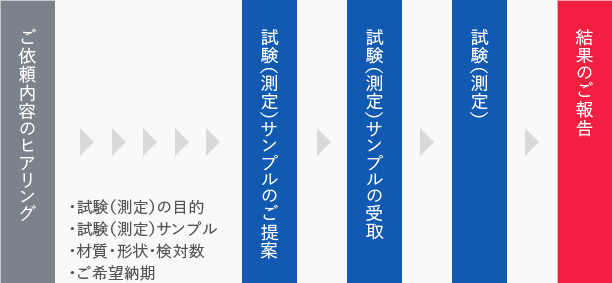

作業の流れ

関連ページ・関連リンク

- 「ISO 17025試験所認定」及び「試験所認定に含まれるASTM規格」対応試験一覧

- 広域硬さ分布測定(マイクロビッカース) [事例集PDF]

- 自動車用緊急脱出支援用具の硬さ試験 [事例集PDF]

- 試験体画像撮影機能付き全自動ビッカース硬さ計 [事例集PDF]

- リバウンド式硬さ計による現地での迅速硬さ測定 [事例集PDF]

- 任意曲線上での硬度分布測定 [事例集PDF]

- 鋳鉄鋳物部品の総合品質評価 [事例集PDF]

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777