JFE-TEC News

No.83「全固体電池の応力評価」

JFE-TEC News No.83号 EV 特集号 記事一覧

全文 PDF (2.7 MB)

No.83 EV 特集号

全固体電池の応力評価〜大気非暴露環境における全固体電池電極成形体の圧粉成形過程評価〜

Evaluation of Powder Compaction of All-Solid-State Battery Electrodes in a Low-Dew-Point Controlled Atmosphere

なぜいまこれが?

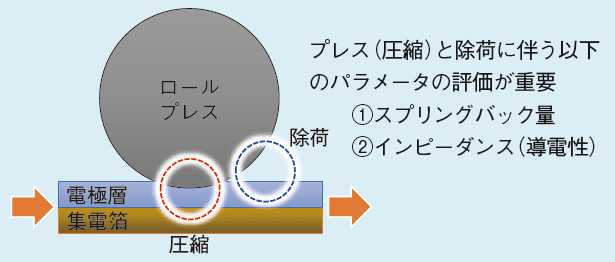

全固体リチウムイオン二次電池は、固体電解質(SE: Solid Electrolyte)、活物質等の電極粉末を、ロールプレスを用いて圧粉成形することで製造されます。電極粉末がプレス直下で圧縮された後、除荷された際の応力解放に伴って、スプリングバックと呼ばれる形状復元現象を生じ、その厚さを変化させます。更にはスプリングバックに伴い、電極としての導電性も変化してしまうものと考えられます。①スプリングバック量と、②インピーダンス(導電性)を同時に測定することが、電極設計の指針を得る上で重要です。

これがポイント!

露点温度-60℃以下に制御可能なグローブボックス内に、ロールプレスを模した圧粉成形機構と、交流インピーダンス測定装置から成る試験系を構築しました(図1)

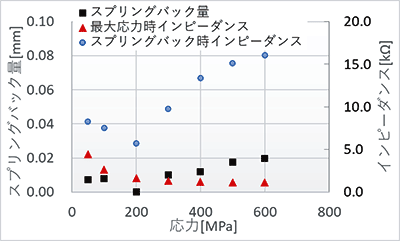

粒径10µm程度のLPS粉末に対し、圧力50MPa~600MPaまで段階的に押圧-除荷を繰り返し、測定電圧(振幅)±0.5V程度、測定周波数1Hz~1MHzで交流インピーダンスを同時に測定しました。その結果、応力に対するスプリングバック量と、押圧時およびスプリングバック時の粒界抵抗に相当するインピーダンスの関係線が得られました(図2)。

図2より、最適な成形圧力を考察すると、機械的には、スプリングバック量が低値を示す200MPa以下が適していると考えられます。他方、導電性的には、押圧時インピーダンスが下限値に至る300MPa以上が望ましく見えますが、実際の電池性能はスプリングバック時構造に依存すると考えられるので、スプリングバック時インピーダンスが低値を示す100~200MPaが最適圧力と推測されます。

本サービスは、電池機能発現に必要な「最小応力」と、電池性能を損なう「最大応力」を見出し、「最適応力」を提案する事が可能です。ご興味のある方は、ぜひお気軽にお問い合わせください。

関連リンク・関連記事

このページに関する

お問い合わせはこちらから

- JFEテクノリサーチ株式会社 営業総括部

- 0120-643-777